Gli alimentatori flessibili sono tecnologie basate su visione artificiale per l’automazione di fabbrica che garantiscono agli stabilimenti manifatturieri la possibilità di regolare i volumi di produzione e ottimizzare la distribuzione di lotti in differenti macchine con un tempo minimo di set-up.

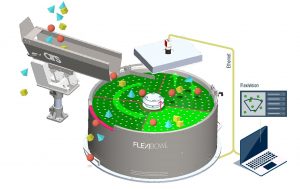

L’alimentatore flessibile fa parte di un più ampio sistema che include un robot, un sistema di visione e una tramoggia.

I componenti vengono depositati nella tramoggia, la quale li rilascia gradualmente sulla superficie dell’alimentatore flessibile.

Il sistema di visione controlla il flusso di parti dalla tramoggia all’alimentatore flessibile e invia le loro coordinate al robot per il pick and place.

Esistono due categorie di alimentatori flessibili sul mercato:

1. Il sistema lineare

2. Il sistema circolare

Nel sistema lineare, le parti che vengono rilasciate dalla tramoggia cadono su un piano motorizzato, il quale distribuisce le parti su tutta la superficie.

Nel sistema circolare, la combinazione della rotazione bidirezionale e dell’impulso flip permette la separazione ottimale dei componenti per la presa da parte del robot.

. Il riempimento si riferisce all’azione della tramoggia

. L’orientamento si riferisce all’azione dell’alimentatore flessibile

. Il prelievo si riferisce all’azione del robot

SISTEMA LINEARE

Negli alimentatori lineari, le parti vengono rilasciate su un piano quadrato/rettangolare o su un nastro mosso da una camma o da un motore elettrico. In questo sistema le azioni di riempimento, orientamento e prelievo avvengono sequenzialmente.

Persino nei sistemi più sofisticati, dove l’orientamento avviene velocemente ed efficacemente, il tempo ciclo ottenuto è sostanzialmente influenzato dal prelievo che è sequenziale al riempimento e all’orientamento. Dal momento del riempimento a quello del prelievo trascorre un tempo di circa 2-3 secondi.

SISTEMA CIRCOLARE

Nel sistema circolare, il disco è diviso in quattro settori funzionali:

– Riempimento

– Orientamento

– Prelievo

– Ricircolo

Dividendo e dedicando ogni singola fase del processo a un settore preciso, il riempimento, l’orientamento e il prelievo avvengono in parallelo. Tale processo dura in media 0.5 secondi, ovvero è 4/6 volte più breve del precedente sistema; successivamente il sistema di visione può individuare i componenti e inviare le coordinate al robot per il prelievo.

In molte applicazioni che combinano un singolo sistema circolare con un robot veloce, le performance finali eccedono le 75 parti al minuto.

Il sistema circolare è facilmente controllato da un set di parametri software:

– Orario e Antiorario

– Accelerazione e decelerazione

– Velocità e angolo

– Numero di impulsi flip

I giusto set di parametri permette di separare e orientare i componenti in maniera efficace.

Il sistema circolare permette anche un flusso continuo di prodotto grazie al tracking circolare, la produzione di un singolo alimentatore e robot può anche eccedere le 90 parti al minuto.

FlexiBowl® rientra nella categoria del sistema circolare.

Una delle caratteristiche più interessanti è l’elevato carico massimo, supporta infatti un peso totale dei componenti pari a 7kg.

Dei dischi speciali e personalizzabili, rendono FlexiBowl® adatto per orientare parti cilindriche, complesse e piatte, con misure che vanno da 1 a 300 mm. Gomma e silicone sono facilmente alimentabili.

FlexiBowl® può essere usato sia in ambienti sporchi (ad esempio: asservimento macchine, co-stampaggio ad iniezione) che puliti (cosmetica, monouso medicali, elettronica, ecc.).